- 嘉能可科技

- ...

- IsaGrind磨机

- 简介

- 从制造到矿山

从制造到矿山

由于能效低、功率密度低且介质消耗高,传统球磨和塔磨在经济上并不适用于目标细度在25微米以下的研磨活动。此外,这些研磨机钢制介质的高消耗对浮选性能产生了严重影响。

-

20世纪70年代,芒特艾萨开始研究细磨技术,采用传统研磨技术将矿物研磨至细小尺寸,以提高矿物解离度。这些技术不仅耗电量高,而且由于矿浆化学作用和钢制介质带来的铁污染,还会对浮选性能产生不利影响。20世纪80年代,在试验工厂和塔磨试验过程中,再次验证了这些不良结果,试验还表明塔磨无法经济地实现所需的研磨细度。

显然,矿物行业中并不存在高效的细磨解决方案。因此,我们寻求从其他同样进行细颗粒研磨的行业(如颜料、制药、食品(如巧克力))进行“跨界”借鉴。虽然这些研磨机的规模较小且只能处理高价值产品,但它们证明了高速搅拌细介质效率较高的原理。或许,我们可以将这些理论开发应用于处理大宗低价值材料?

然而,实现这一目标所要面临的挑战在于将这一概念应用于矿物行业中连续、高产量和低价值的给料流。

1991年,耐驰实验室搅拌磨被引入芒特艾萨工厂,成为细磨和超细磨领域的转折点。该半升台式研磨机类似于奶昔机,并使用精细的铜冶炼炉渣作为研磨介质。我们在1991年开始对麦克阿瑟河矿区的矿石进行测试,到1992年1月,已在芒特艾萨试验工厂设计和安装了一台小型试验型研磨机LME100。测试表明,高速、惰性、卧式研磨机可在实验室规模下高效研磨至7微米,其冶金性能得到了显著提升。为了使超细研磨技术适用于大规模生产,芒特艾萨矿业公司与耐驰精细研磨技术有限公司共同开展了一项开发计划。

经过长达七年坚持不懈的开发和原型测试,IsaGrind磨机在芒特艾萨矿区应运而生。它规模宏大、可连续运行,最重要的是,磨机由操作人员根据现场实际情况研发,因此性能稳健。最关键的突破在于对于内部产品分离器的完善,这使得研磨机可以使用廉价的天然介质(如砂、冶炼炉渣、矿石颗粒)并可在开路状态下运行。这对于降低运营成本、简化回路具有重要意义。通过在希尔顿和芒特艾萨铅锌选矿厂进行的试验性安装,对其规模放大效果进行了测试。到1994年底,第一台具有投产规模的IsaGrind磨机(1.1MW)已在芒特艾萨选矿厂安装完成。

1998年,IsaGrind磨机的商业化权利从芒特艾萨矿业公司转让至MIM工艺技术有限公司(现为嘉能可科技有限公司),并依照与耐驰签订的独家协议执行。1998年12月,我们推出了IsaGrind磨机技术,为金属矿产行业提供一种研磨至10微米及以下且成本效益较高的技术手段。

-

将搅拌研磨从“墨水阶段”发展到“锌粉阶段”是艰巨的一步。接下来的挑战在于,将同样的能源和处理优势应用于主流研磨领域。我们需要进行两项开发:更大规模研磨机的开发和低成本、优质的陶瓷介质的开发。2003年,第一台M10,000 IsaGrind磨机在南非安装完成,2005年,马高托公司研发出专门用于IsaGrinding的KERAMAX®–MT1™陶瓷介质。

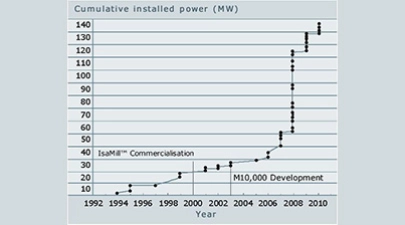

自此,3MW M10,000已成为最常见的IsaGrind磨机型号。在再研磨和粗颗粒研磨应用中安装的功率已迅速超过了超细研磨中所用的功率。在粗球研磨中如此迅速地应用,体现了IsaGrind磨机技术的稳健性和简便性。

自首台IsaGrind磨机于希尔顿选矿厂安装以来的短短11年间,IsaGrind的容量已从205kW增至3MW,扩大了16倍,而其数量也增长了20倍。IsaGrind磨机产能的快速增长可与自磨技术相提并论,尽管自磨技术早在自1907年就已经问世,却用了19年(从1940年到1959年)时间才将功耗增加了区区6个单位。(摘自2004年澳大利亚矿物与冶金学会(AUSIMM)创新矿物开发分会伯福德精细研磨与项目提升论文)。

截至2024年底,将有152台IsaGrind投入运行,安装功率超过288MW。给料细度粗至F80为850µm。产品细度细至P80为4µm,适用于铅锌硫化物、铂精矿、工业矿物、煤、铁氧化物及难选冶金精矿等多种矿料。

-

1989年 使用德国耐驰075磨机证明了惰性研磨的浮选效益 1989-1992年 MIM的Bill Johnson教授与德国耐驰合作开发大型卧式珠磨机 1992年 McArthur River Mining成功测试100升德国耐驰磨机 1993-1994年 规模扩大至3,000升的磨机在芒特艾萨矿业投入运行 1998年 经证实为必要设备,现为MRM和芒特艾萨矿业的关键设备(两个场地共安装14台M3000 IsaGrind磨机) 1999年 IsaGrind磨机技术商业化 2003年 规模扩大至M10,000的IsaGrind磨机诞生,安装于英美铂业的WLTRP 2005年 Magotteaux的Keramax MT1™陶瓷研磨介质首次应用于工业 2009年 开发8MW M50,000 IsaGrind磨机 2011年 售出100台IsaGrind磨机 2013年 121台IsaGrind投入运行/安装,安装功率超过206MW 2017年 规模进一步扩大至15,000升,3.8MW,用于三段研磨的磨机在Red Dog矿场投入运行 2019年 陶瓷研磨介质供应商为搅拌磨生产滚压介质(约24mm),从而实现粗球研磨 2020年 规模扩大至M20,000,5.5MW的磨机诞生,在Ozernoye Jameson选矿厂投入运行 2023年 粗球研磨(F>1mm)经过开发和规模扩大,可实现M50,000,12MW的研磨表现

-

IsaGrind磨机技术发展历程

IsaGrind磨机技术发展历程 -

芒特艾萨矿业 - Georges Fisher再研磨回路 - 安装于1999年

芒特艾萨矿业 - Georges Fisher再研磨回路 - 安装于1999年 -

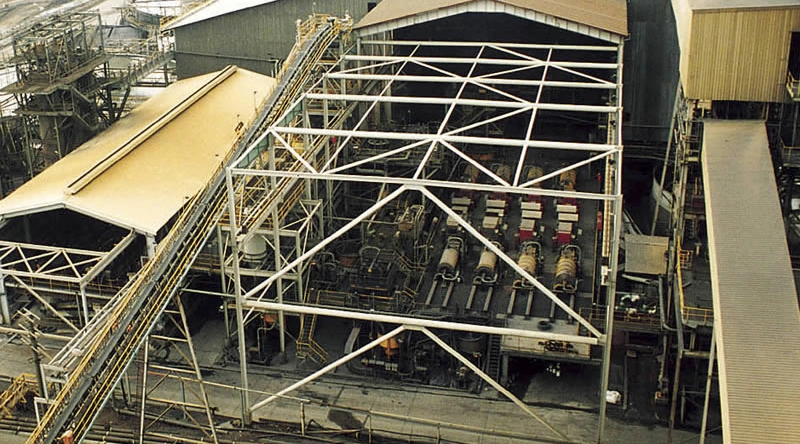

英美铂业南非Amandelbult工厂 - 安装于2008年

英美铂业南非Amandelbult工厂 - 安装于2008年

-

先进的研磨技术