- 嘉能可科技

- ...

- IsaGrind磨机

- 提高回收率

- 改善浮选回收率

改善浮选回收率

历来,细磨应用都使用效率低下、传统的球磨或塔磨技术,并采用钢质研磨介质。改进的解离效果往往会被钢质研磨介质对浮选产生的有害影响所抵消。

虽然惰性研磨的优点早已为人们所熟知,但一直没有实用的细磨机来实现这些优点……直到IsaGrind磨机的出现。

-

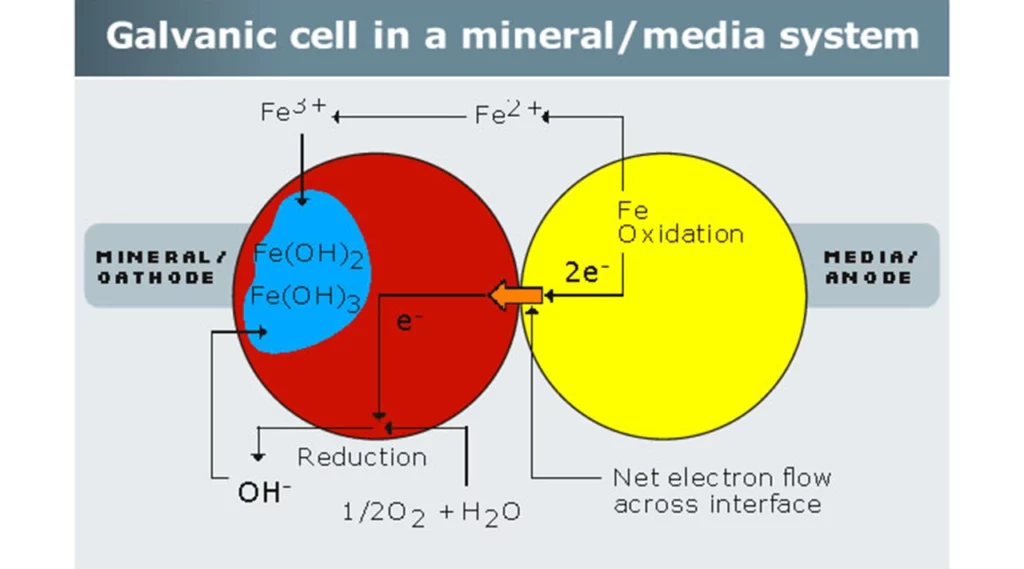

如果矿物或金属浸入水中,它会相对于水获得一个电势(Kocabag 1985),其中主要的反应是氧化反应(矿物和黄原酸盐的氧化)和还原反应(氧气的还原)。

当硫化矿物在水中与钢质研磨介质接触时,会形成一个电化学或原电池,其中具有最高静止电势的元素(即钢质介质)为阳极,最低电势的元素为阴极。

- 氧化反应: Fe -> Fe2+ + 2e- 钢质研磨介质的氧化:阳极

- 还原反应: 2e- + H2O + 1⁄2 O2 -> 2OH -> 氧气的还原:阴极。

在钢质研磨介质环境中进行研磨会产生多种负面影响:

- Eh效应:还原环境会降低溶解氧和浆料的Eh值。捕收剂的吸附依赖于Eh值,并可能需要将黄原酸盐氧化为二黄原酸盐。必须增加Eh值以确保充分的浮选(如果新生成的表面具有高氧需求,则惰性研磨后可能还需要通气)。

- 钢质研磨介质的氧化会在矿物表面形成氢氧化铁涂层。这在自磨的粗球细度中也很明显。表面涂层会降低粗颗粒和细颗粒的浮选选择性。在更细的研磨中,这种影响更为严重,因为研磨介质消耗更高,且产生了更多的表面。

- 矿物表面的氧还原会促进亲水性、不溶性金属氢氧化物在硫化矿物表面的沉淀。这种效应在细颗粒上更为明显。

通过提高pH值和增加试剂添加量,可以克服部分钢质研磨介质对浮选的影响,然而这两种方式在一定程度会上破坏整体浮选的选择性。高强度条件可以去除部分表面涂层,然而我们可能要面临高昂的资本、运营和维护成本。

一个更好的解决方案是从根本上解决问题——通过使用惰性研磨介质保持所有矿物表面的清洁。尽管已有大量研究证明高铬介质在浮选中的优势以及自磨相对于传统研磨的优点,但在全惰性研磨介质方面的商业应用却不甚常见——直到最近,它才成为一个切实可行的选择。

使用全惰性研磨介质在IsaGrind磨机中进行研磨是提高浮选回收率的下一步——改善解离效果,同时不对浮选化学产生不利影响,从而在所有细度范围内实现良好的浮选性能。

-

矿物在浮选前需要充分解离。在钢质研磨机中进行研磨可以实现解离,但通常会降低浮选化学性能。这种操作在解离方面取得了两步进展,但在化学性能方面却倒退了一步。

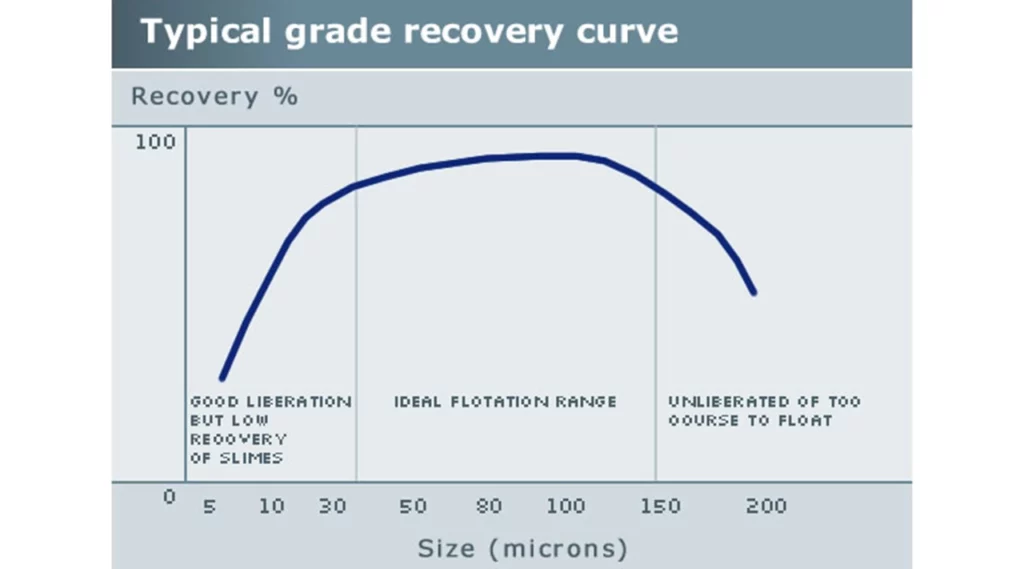

钢质研磨对细粒的负面影响更为严重——有时在解离方面取得了一步进展,但在化学性能方面却倒退了两步。因此,大多数工厂操作员认为“细粒无法浮选”。工厂规模-回收率图表通常呈现经典的“山峰”形状——中等细度回收率高,细粒和粗粒回收率低。

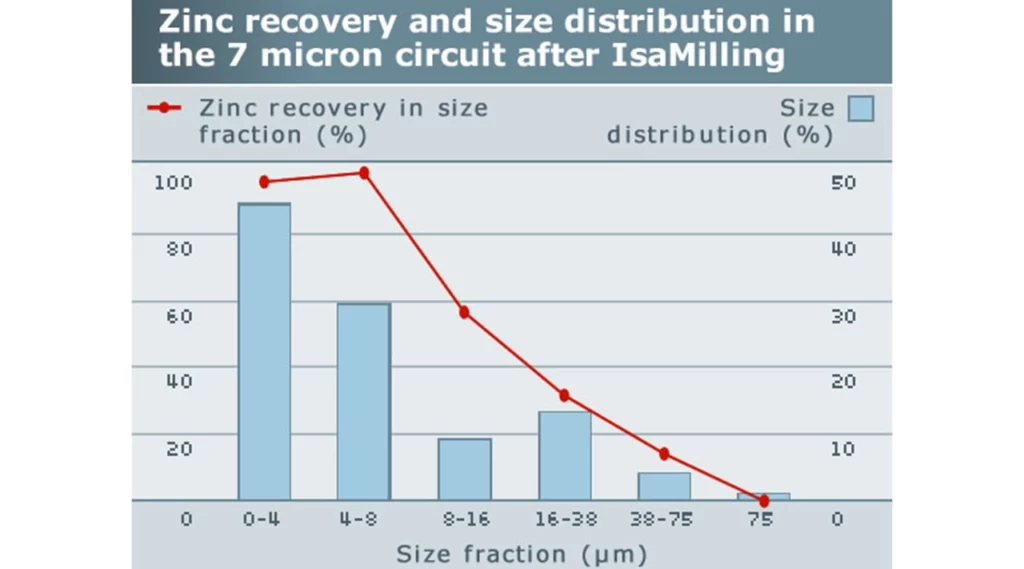

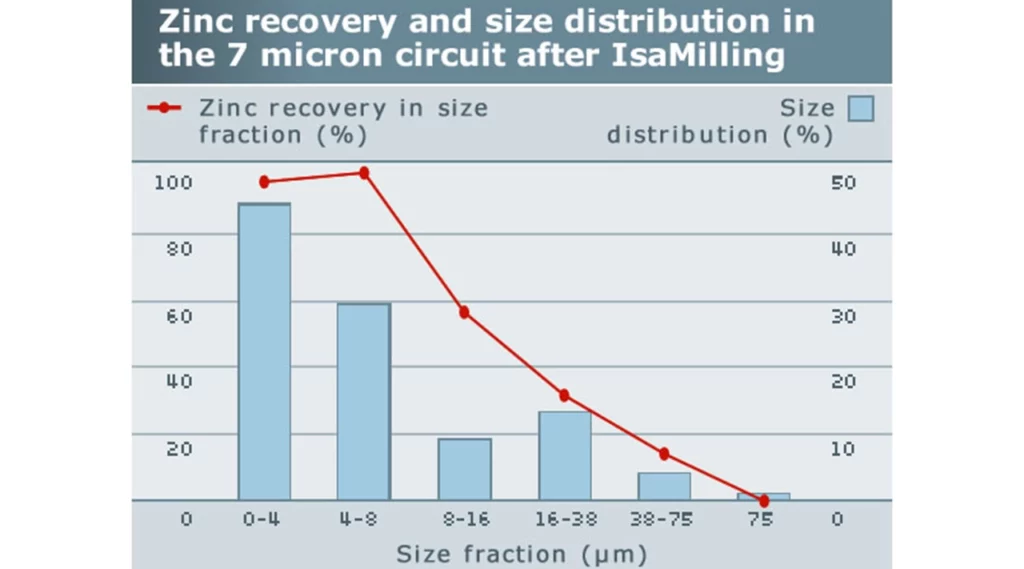

事实上,细粒在传统浮选机中可以得到很好的浮选,在高品位下,回收率可达95%以上,细度低至1微米。大多数工厂中细粒浮选的问题在于钢质研磨的影响和磨机回路设计的综合作用。大多数工厂将所有细度的颗粒统一处理,仿佛它们具有相同的性质。但事实并非如此——细粒的表面涂层往往更厚,需要更多的捕收剂,需要更长的浮选时间。当细粒与表面清洁的粗粒混合时,操作员无法同时为粗粒和细粒创造合适的条件。

如果存在必须在清洁过程中剔除的中等细度复合体,则问题会进一步加剧——复合体可能比解离的细粒具有更多暴露的有价值表面积,因此剔除复合体的同时也会剔除细粒。如果工厂随后将这些颗粒送回到粗选机起始部分与新鲜矿料混合,则会导致最终出现复杂情况,造成与实际需求不同的颗粒的大循环负荷。

相比之下,如果细粒得到妥善处理,即可在研磨回路中发挥出最积极的作用。细粒已经完全解离,因此,如果具有合适的表面化学性质,并防止夹带,应该可以达到极高的回收率和品味,同时节省更多试剂。

细粒优质浮选的关键设计原则包括:

- 不要研磨超过所需范围的颗粒。由于研磨成本高昂,每个阶段只解离您需要的颗粒,并在解离后立即回收矿物。通常情况下,您可以在粗选前进行粗颗粒的研磨,然后再对较少的粗选精矿进行再研磨。IsaGrind磨机可以轻松实现分阶段研磨,显著降低总能耗——IsaGrind磨机占地面积小,可以轻松安装在浮选回路中的多个位置。此外,惰性研磨可以改善回路化学性能,不会损坏回路。

- 利用研磨来改善颗粒表面,而不是对其造成损坏。通常我们不会选择钢质研磨手段进行分阶段再研磨处理,因为它会损害浮选化学性能。IsaGrind磨机的惰性研磨可以避免这种情况——您可以对所需颗粒进行精确研磨,快速形成新的表面。在解离和化学性能方面都取得了两步进展。

- 对细度分布较为密集的矿物进行浮选。我们并非要采用“砂-泥”回路,而是根据回路中不同部分不同矿物的需求进行设计。IsaGrind磨机的细度分布更加分明,将会进一步促进浮选。

- 尽量减少循环负荷,并尽可能采用开路。如果矿物未能得到及时回收,则要么需要更多的解离,要么需要更好的表面化学性质。IsaGrind磨机恰恰可以同时满足上述两个要求。不要将细粒送回到回路起始位置与新鲜粗粒混合。如果您可以在浮选区为细粒定制条件,就可以获得高质量的浮选效果。

- 注意夹带问题。清洁的表面和合适的捕收剂可以保证有价值细粒矿物在任何浮选机中的得到高质量的浮选,然而如果出现随水夹带,在回收过程中可能会混入细脉石颗粒。为了尽量节省稀释剂,回路设计应尽量减少浮选时间(即用小气泡加速细粒矿物的浮选动力学),减少传统浮选机中的浮选密度,或使用泡沫洗涤。将高强度泡沫洗涤装置(如Jameson Cell™浮选机)与传统浮选机相结合,可在较小空间内有效实现细粒矿物精矿品位和回收率的双重提升。

数十年前,人们就已经熟知上述原理。然而行业内缺乏实现这些原理的工具。过去80年来,钢制研磨机并未得到显著改良,只是体积变得更大。IsaGrind磨机的横空出世打破了这种困境。现在,您可以在浮选回路的中心位置以较小的占地面积安装高达3兆瓦功率的研磨机构,无需旋流器即可实现细度分布的精确控制。惰性研磨可改善研磨化学性能——提高浮选速率,同时减少试剂用量。分段研磨可实现前期粗颗粒研磨,从而降低循环负荷、总研磨功率和所需浮选能力。

如果我们能够有效利用浮选回路中的细粒矿物,其性能可与粗粒矿物相媲美,甚至超过粗粒矿物。 在IsaGrind磨机中使用完全惰性介质进行研磨,可改善解离效果,同时不会对浮选化学性能产生不利影响。

在IsaGrind磨机中使用完全惰性介质进行研磨,可改善解离效果,同时不会对浮选化学性能产生不利影响。

应用旧原理的新工具。工厂规模更小、能耗更低、性能更优——这是研磨回路设计的一次重大变革。