- 嘉能可科技

- ...

- IsaGrind磨机

- 提高回收率

- 提高浸出回收率

提高浸出回收率

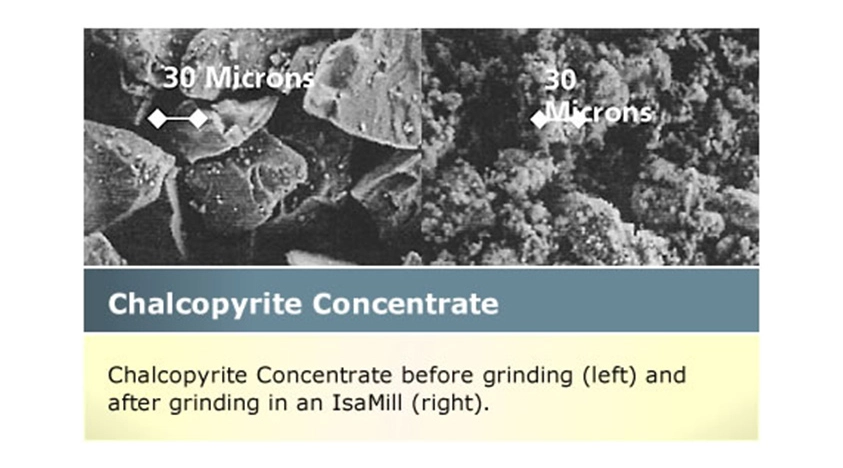

在浸出回路中使用IsaGrind磨机可实现对于产品细度分布的精确控制,同时达到矿物表面的高度活化。若能与惰性介质的作用相结合,浸出前的IsaGrind磨机研磨可改善浸出动力学和回收率。

-

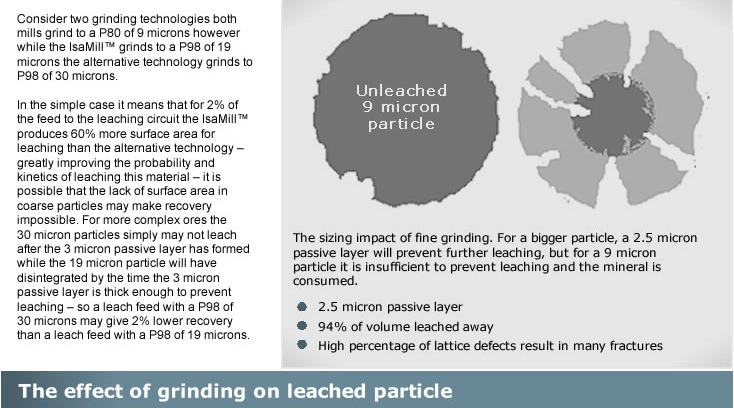

在简单的浸出回路中,研磨的目的是使颗粒解离,并使细粒矿物与浸出剂接触(例如,使细粒金与氰化物接触)。在处理难选矿体等更复杂的浸出环境中,“难选”矿物会因反应产物在颗粒上形成 2 至 3 微米的“边缘”而钝化。这种边缘会阻碍颗粒中心物质的浸出。

在简单和更复杂的浸出系统中,矿物的细度大小都至关重要。在简单回路中,实现并维持浸出回路的最优矿料细度,可确保最大程度提高表面积,并使细粒矿物与浸出剂充分接触。在更复杂回路中,最优研磨细度是指钝化层阻碍物质转移之前,可实现物质转移的细度。

在 9 微米颗粒上形成的钝化反应产物边缘应该无法阻止浸出,因为该边缘没有足够的时间生长到足以阻止分子转移的厚度。由于晶体缺口,仍可实现分子转移。对于“过大”的 30 微米颗粒,边缘可能有足够的时间生长到足够厚度,从而阻止分子转移和反应向颗粒深处进行。在这种情况下,我们将无法提取颗粒中的有价值矿物。

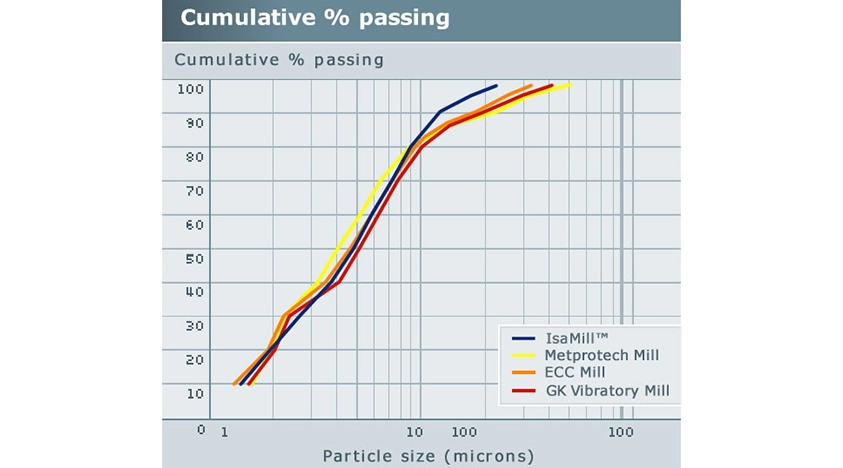

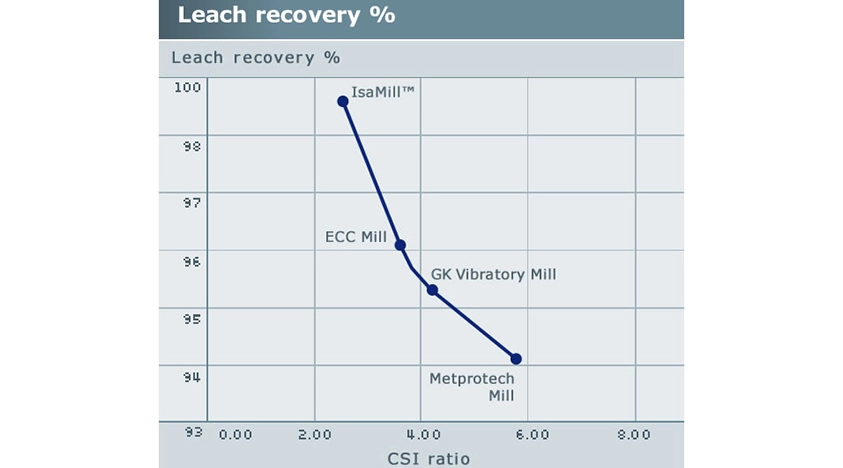

虽然IsaGrind磨机可实现高效的 P80 细磨,但其细度分布非常精确,且 P98 细度比其他研磨技术更细。

尽管细度分布相似,但 P98(29 微米)的巨大差异会导致浸出回收率的巨大差异。 -

硫化矿物的浸出反应速率受以下因素影响:

- 矿物与硫酸盐层界面处的离子扩散:在浸出反应过程中,矿物颗粒表面会形成硫或硫酸盐相的边缘。例如,在黄铁矿的硫酸铁酸浸过程中,铜离子和铁离子会通过反应过程中形成的硫层进行扩散。

- 实际化学反应速率

- 矿物本体的扩散过程。如果矿物表面晶格畸变和缺陷较少,离子通过矿物与硫酸盐层界面的扩散会成为决定反应速率的关键步骤。如果矿物表面被激活,存在大量的晶格畸变和缺陷,扩散过程将加速,化学反应则成为决定速率的关键步骤。从机械学角度来讲,活化物质会导致晶格无序,其位错数量远超自然、非活化物质。反应速率随缺陷数量的增加而提高。

IsaGrinding是一个高能耗工艺,其引入的能量可达球磨或塔磨的10倍,即IsaGrind磨机中的能量密度约为300kW/m³,而再磨或塔磨的能量密度仅为20至40kW/m³。

IsaGrind磨机能有效减小细度,同时增加内能和表面能,形成高应力表面,从而增加矿物晶格缺陷和断裂的数量,并降低矿物的结晶结构。此过程称为机械或机械化学活化。

矿物的机械活化包括以下四个步骤:

- 在结构失序之前,对矿物施加的较小的力,就会使原子偏离其正常位置,从而导致晶格失序。

- 从结构失序开始,会形成新的表面并产生裂纹。

- 进一步的细磨会形成新的表面,并在表层积累能量,其结果是结构和材料性质发生显著变化。

- 进一步的(超细)研磨可能导致矿物失去其原有特性,转变为具有不同结构、性质甚至不同成分的物质,这称为机械化学活化。

IsaGrind磨机内的高强度环境使颗粒表面的缺陷成为电子转移位点,从而“激活”矿物。这种表面结构变化使得矿物能在更加温和的条件下进行浸出,提高了浸出动力学,并减小了所需浸出回路的大小,从而降低了总体成本(包括资本成本和运营成本)!

多种新兴的浸出工艺均基于原料的细磨,如Activox工艺、UBC/Anglo工艺、Phelps Dodge工艺以及XT公司受专利保护的Albion Process™(用于细磨后的大气浸出,即Albion Process™)。

-

在浸出前的再磨机中使用钢质介质可能会对浸出性能产生不利影响。

如果将设计用于从黄铁矿精矿中回收贵金属(如金或银)的浸出回路,我们通常会在细磨阶段后增加一个预曝气阶段。准备阶段会在氰化前去除少量的活性黄铁矿和黄铁矿。

预曝气可提高Eh值,并将活性黄铁矿和磁黄铁矿氧化,从而降低浸出过程中的氰化物消耗。这与受专利保护的Albion Process不同,该工艺通过常压浸出氧化大量的硫化物(超过10%)来提高金属回收率。

如果在再磨机中使用钢质介质,则矿物和介质之间会形成原电池。原电池的形成会加快介质的腐蚀速率,并导致铁离子沉积到溶液中。原电池会产生阴极反应,并在矿物表面沉淀金属氢氧化物。

在研磨后的黄铁矿精矿中,磨损的钢质介质会显著增加浸出所需的预曝气时间,而矿物表面金属氢氧化物的形成则会延缓浸出反应。

在研磨回路中使用惰性介质而非钢质介质具有以下双重效果:

- 减少预曝气停留时间和浸出过程中的氰化物消耗

- 通过减少非反应层的形成来提高反应动力学。

最终结果是降低回路的资本成本和运营成本。