开路配置

与其他需要闭路旋流器和高再循环负荷的研磨工艺不同,IsaGrind磨机仅需矿料单次通过即可实现更分明的产品细度分布。

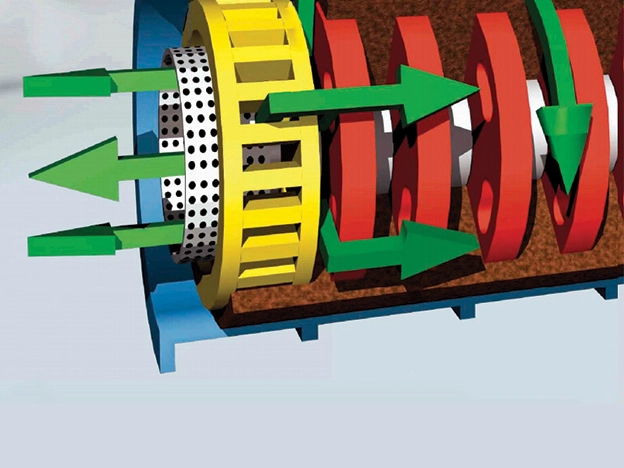

矿料进入IsaGrind磨机后,会经历八个连续的研磨盘研磨阶段,之后才能到达内部分类器。其他仅有一个研磨阶段的磨机需要闭路旋流器和高再循环负荷,但仍无法产生与IsaGrind磨机一样分明的产品细度分布。

产品分离器是IsaGrind磨机设计的一大关键优势。八个连续的研磨室以及分离器的高末端速度意味着该磨机能够持续提供精确的产品细度分类。任何离开磨机的颗粒都必须摆脱相同的离心力, 从而杜绝任何筛网故障或滚筒筛堵塞。

这种机制的另一个优势在于它允许IsaGrind磨机兼容各种类型和尺寸的研磨介质。即使部分研磨介质过早失效,磨机也能在不堵塞筛网的情况将其排出,而剩余的合格介质则保留在磨机内继续发挥研磨作用。相比之下,通过细筛封闭的磨机只能使用最优质的研磨介质。

研磨介质类型

IsaGrind磨机使用的研磨介质类型十分广泛,包括实际上的“免费”介质来源(包括冶炼炉渣和SAG磨机粗球产品),低成本的本地砂料,以及更昂贵的高质量陶瓷。

对于任何应用而言,性价比都是需要考量的首要因素,在介质的选择上需要考虑当地介质的成本和质量、功率效率和资本成本。虽然高质量介质较为昂贵,但其功率效率通常更高,可以显著降低安装功率要求和运营成本。

IsaGrind磨机独有的专利内部产品分离器可将所有介质保留在磨机内,无需额外使用筛网和旋流器。IsaGrind磨机操作可以充分发挥这一特性,使用低成本但质量相对较低的研磨介质,如硅砂、河卵石、冶炼炉渣或细碎原磨机废料(自磨)。上述操作不仅可以降低介质成本,还可以获得优于传统磨具的功率效率。

虽然天然砂和炉渣被广泛用作研磨介质,且需要在选择前进行性能、功率效率和消耗率的测试,但仍有多种标准天然介质可供选择(例如砂粒)。这些介质的性能众所周知且可以预测。

总体而言,由于天然介质的细度特性,其通常仅用于细研磨尺寸(例如25微米以下)。粗球研磨则更倾向于使用人造介质,我们可将其生产成符合研磨要求且可再次加工的尺寸,并严格控制其质量。此外,人造介质优越的球形度、圆度、表面光洁度和固体比重可以提供比天然介质更高的功率效率。IsaGrind使用陶瓷介质进行粗球介质处理的功率效率远高于传统球磨或塔磨。

然而,直至最近几年,陶瓷介质在研磨中应用的性价比依然较低。MT1™低摩擦、高固体比重和极低磨损率的的独特性能,意味着它能够在保证粗球研磨低成本的同时实现极高的研磨效率。首个结合Keramax MT1™和IsaGrind磨机技术的工业应用于2005年末投入运行。

嘉能可科技有限公司可开展测试计划,比较替代介质的性能和性价比。

-

粒度分布始终如一的均匀

-

IsaGrind 研磨介质